鯖江を代表するプラスチック枠製造の谷口眼鏡

派手なデザインはなく(できないね(笑))地味なイメージなのですが

私の一番信頼する掛け心地を心底考えたメガネ造りの工房率いる谷口社長。

(だから倉本聰先生のオーダーメイドメガネを相談、依頼したのも谷口社長)

そんな社長に案内頂いたのは

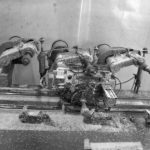

削る①

まず、下準備(熱で形成)した素地をフレームの型へ最新のコンピューター制御の掘削機械にて削る。

②削る

上で最初の掘削を終えた枠を、デザインに合わせ厚み等を削る

ここまでの削りを専門とする工場は、先代のおじいちゃんから一代飛んでお孫さんが

継承しはじめた工場でした。

③手削り(谷口眼鏡の工房にて)

鼻のパッドを溶液で着けるまえの一削り(ここが谷口眼鏡の素晴らしさ)

そして鼻を着ける

④磨き(谷口眼鏡の工房にて)

大きな箱がぐるぐる回る

中には磨きの材料となるチップ、この中に削られたアセテート枠を入れて

エッジの効かせたデザイン、丸みのあるフォルムなどで磨き時間を調整

⑤熱で埋める、切る(谷口眼鏡の工房にて)

アセテート枠などでフロント部分とテンプル部分を繋ぐ蝶番を電気を使い埋める

ここは熟練した職人さんの出番です。

その開き具合を決める角度調整

⑥最終の手磨き(谷口眼鏡の工房にて)

最終はバフを使った職人さんによる磨き

ここでも、新しい職人さんが目についた。

⑦組立、検品(谷口眼鏡の工房にて)

最後は磨きあがったフロント部分と耳にかかるテンプル部品を組み立てて

製品に不備やキズはないかの検品。

ここでは女性スタッフが活躍してました。

⑧完成

新作のためまだボカシを入れてありますが

もうじき製品となって皆様の手にとられる事になります。

要所だけを並べてみましたが、まだまだ芯入れ等

多数の工程があって、多くの人の手がかかり一つのメガネが出来上がっていること

再度認識してきました。

そして感じた事は若い人たちもこの産業を継承し始めていること。

当初、年寄りの職人さんばかりなんだろうな~って思っていたから

とても希望を持てました。

鯖江の眼鏡造り微力ながら応援していきたいと思います。

余談:やっぱりメガネの国際展示会は福井(鯖江)でしようよ!!